佛山市萬展活性炭科技有限公司

電 話:0757-86711541

傳 真:0757-86711542

Q Q:2744909774

網 址:m.onermb.cn

鄭經理:18988509644

周經理:13889936755

地 址:佛山市南海區桂城平洲夏東三洲三洲工業區泓科樓16號

活性炭的吸脫附容量的影響因素主要有:VOCs各組分的性質(如相對分子質量、偶極距、分子大小等)、混合氣體的組成成分(如共存有機物、水、氧氣等)、操作條件(如吸附溫度、床層尺寸等)。

活性炭對廢氣吸附的特點:

(1) 對于芳香族化合物的吸附優于對非芳香族化合物的吸附;對帶有支鍵的烴類物理的吸附優于對直鏈烴類物質的吸附;對有機物中含有無機基團物質的吸附總是低于不含無機基團物質的吸附。

(2) 對分子量大和沸點高的化合的的吸附總是高于分子量小和沸點低的化合物的吸附。活性炭的孔徑要和吸附質的分子或離子的幾何大小相匹配才能有效利用。

(3) 一般認為,當活性炭表明形成堿性氧化物時,活性炭更易于吸附酸性化合物;當表面形成酸性化合物時,則有利于堿性化合物的吸附。

(4) 混合氣體組分越多,活性炭吸附容量降低越嚴重。

(5) 吸附質濃度越高,吸附量也越高;吸附劑內表面積越大,吸附量越高。

(6) 水分子層的覆蓋導致活性炭對極性較強的有機溶劑的吸附力減小,并隨著水蒸氣含量的增高,影響越顯著。氣體濕度大于50%時,對吸附的抑制作用顯著增強,特別是對低濃度的 VOCs 影響非常顯著。通常濕度在40%以上時吸附量開始下降,80%以上時吸附量下降50%。

(7) 溫度的影響。吸附是放熱反應。溫度降低有利于吸附,溫度升高有利于脫附。吸附熱,即活性炭吸附單位重量的吸附質溶質放出的總熱量,以KJ/mol為單位。吸附熱越大,溫度對吸附的影響越大。另一方面,溫度對物質的溶解度有影響,因此對吸附也有影響。

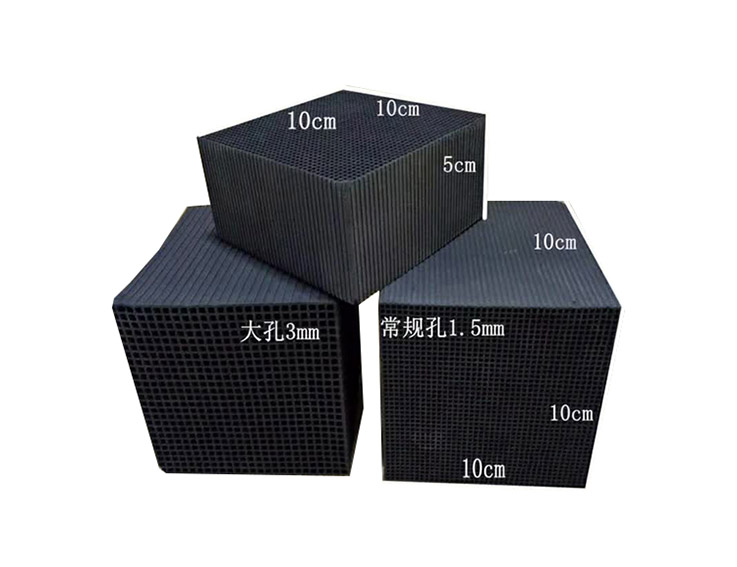

(8) 若以粒狀活性炭為吸附劑,溫度控制在40℃以內,設備的氣流空塔速度一般只取0.1-0.6m/s(0.3-0.4m/s時吸附效果最好),而用蜂窩狀活性炭為吸附劑時,設備的氣流空塔速度可以在較大范圍內選取,最大可取到2m/s的高空塔速度,因此蜂窩狀活性炭很適合應用在大風量條件下對有機廢氣進行吸附凈化。低濃度低流速均有利于吸附,穿透和吸附平衡時間更長。

(9) 吸附帶的長度隨著流速的增大而增大,隨著活性炭粒徑的增大而增加。對于單一組份來說,吸附帶長度隨著吸附流速增回而增加,隨活性炭的粒徑增回而增加。對于多組份來說,吸附量低的優先穿透,吸附量高的后穿透。在吸附帶重合區,優先吸附的被后吸附的壓縮,得到濃縮。

單純的活性炭因對惡臭物質無特別的選擇吸附性能,且吸附量過小,幾乎不單獨用來處理惡臭氣體。而浸漬活性炭(或稱添載活性炭)是常用的脫臭劑,用于脫臭的浸漬炭可分為三類——堿性臭氣脫除用炭(添載酸或用酸進行處理,使具有離子交換功能的特殊活性炭,可去除如氨、三甲胺等堿性氣體);酸性臭氣脫除用炭(添載堿或鹵素系金屬鹽,使具有觸媒作用的特殊活性炭,可去除硫化氫、甲基硫醇等酸性氣體);中性臭氣脫除用炭(添加了鹵素系金屬鹽等化合物,使具有觸媒功能的特殊活性炭,可去除甲硫醚、二甲硫醚等中性氣體)。添加銅系和鐵系金屬鹽類或氧化物的活性炭可用于脫除硅烷氣體;添加膦系化合物的活性炭用于脫除氨氣;添加CuO和Cu2O的活性炭可脫除氫氰酸和光氣;加載 ZnO和 NaZnO2的活性炭觸媒可催化脫除砷化氫及氫氰酸、光氣;加載Ag2O 的活性炭觸媒可催化脫除砷化氫;加載硫酸銅的活性炭可脫除氨氣。

2 活性炭的脫附再生

脫附是創造與低負荷相對應的條件,引入物質或能量使吸附質分子與活性炭之間的作用力減弱或消失,從而除去可逆吸附質。

再生方法主要取決于活性炭的類型和活性炭吸附物質的性質,同時再生操作要保證不使影響活性炭吸附性能的主要孔隙容積損失太多。再生炭的吸附性能要達到原炭的90%一105%,再生得率要達到90%以上,而強度基本不變或稍有降低,再生時炭的機械磨損和破碎要少。

活性炭在再生過程中損失較大約為5%-10%,再生后的活性炭吸附能力明顯下降、機械強度下降、再生過程中的尾氣會造成空氣污染等,當廢氣中有氣溶膠物質或其他雜質時,吸附劑易失效。

常用的脫附方法有兩種,即減壓脫附與加熱脫附。采用加熱脫附常見的如高溫蒸氣脫附、氮氣脫附及惰性氣體脫附等。要使吸附的溶劑完全脫附出來,需要大量的蒸氣,增加了運行成本。如果控制蒸氣用量,溶劑殘留量增加,活性炭有效吸附量下降,同時在脫附干燥段易造成溶劑揮發,從而引起排放的污染物濃度超標。變壓脫附溫度可以不變,一般吸附48h后減壓或者是抽真空解吸30min。

2.1 熱再生法

熱再生法的原理是在加熱條件下,使被吸附的有機物以解析、炭化、氧化的形式從活性炭基質上消除。一般蜂窩活性炭開始的脫附溫度為80~90度,脫附時間長,隨著活性炭的使用,脫附溫度逐漸增大,但不能超過130度,并且進入活性炭層的脫附氣體一定要有阻火器。

再生步驟:

(1)干燥,干燥溫度一般低于100℃,主要是蒸發孔隙水,少量低沸點的有機物也會被氣化。該過程需要大量的蒸發潛熱,熱再生過程約有50%的能耗是在干燥過程中消耗的。

(2)在約350℃時加熱活性炭,使其中的低沸點有機物被分離。

(3)高溫炭化,即在約800℃加熱活性炭,使大部分有機物分解、氣化,或以固定碳的形態殘留下來。

(4)活化,即在800℃~1000℃范圍內加熱活性炭,使殘留下來的炭,被水蒸氣、二氧化碳或氧氣等分解。熱再生的步驟根據加熱爐種類的不同也稍有差別,但差別不大。

熱再生法再生率較高,可達70%~80%;再生時間短;與化學藥品再生法相比,具有很強的通用性;不產生再生廢液。缺點:再生后的活性炭損失率較高,一般為5%~10%;炭表面化學結構發生改變,比表面積減小;高溫再生對再生爐材料要求高,再生爐設備投資高;再生能耗成本較高;活性炭反復再生會喪失吸附性能。一般蜂窩活性炭開始的脫附溫度為80~90度,脫附時間長,隨著活性炭的使用,脫附溫度逐漸增大,但不能超過130度,并且進入活性炭層的脫附氣體一定要有阻火器。

2.1.1 水蒸氣脫附法

由于水蒸氣熱焓高且較易得,經濟性安全性好,廣泛適用于脫附沸點較低的小分子碳氫化合物和芳香族有機物,對于高沸點物質的脫附能力較弱,脫附周期長,易造成系統腐蝕,對材料性能要求高。水蒸汽脫附后,吸附系統需要較長時間的冷卻干燥才能再次投入使用,還存在冷凝水二次污染的問題。采用低壓水蒸氣脫附工藝的脫附,水蒸氣用量4.0 mL/min,溫度140℃條件下實現回收烯烴83.22%。脫附時水蒸汽帶入雜質引起活性炭失效,分離溶劑的過程中會產生大量的廢水,造成二次污染;可能會破壞活性炭的孔結構和表面化學結構,導致吸附能力下降;近年來發現的熱氮氣脫附技術可以有效的解決上述問題。140℃脫附 30min,氮氣流量為2.6 m3/h,脫附率為90%左右。脫附完成后,吸附劑需要較長時間的冷卻干燥才能再次投入使用。

2.1.2 熱空氣再生法

與水蒸汽解吸相比,熱氣體解吸的冷凝水二次污染很少,對吸附系統材料的要求較低。利用熱空氣對活性炭纖維吸附的甲苯進行解吸,適宜的脫附工藝條件為溫度180℃,脫附時間40min,脫附空氣流速0.106m/s;通過建立示范工程對熱空氣解吸能耗進行分析,結果表明熱空氣脫附若采用蒸汽為加熱源時,每回收1kg溶劑約需電0.5kWh及1.6kg蒸汽。小于一般蒸汽直接加熱回收系統中的2~5kg蒸汽的用量。熱氮氣脫附是一種高效的方法,140℃脫附30min,氮氣流量為2.6m3/h,脫附率為90%左右。

采用流向變換催化燃燒法處理廢氣時可熱空氣脫附法。正常吸附前,先將催化床燃燒室預熱到300℃,一定時間后,當活性炭纖維吸附飽和時,打開脫附閥門,用120℃熱風進行脫附,解吸出的有機廢氣進到催化床燃燒分解為CO2和H2O,凈化后的高溫氣體通過列管熱交換器預熱脫附氣體,少部分經煙囪排放,其余補充新鮮空氣后作為脫附熱風返回,此時可停止電加熱管預熱,并通過放空閥和補冷風機來實現整個催化燃燒系統的熱平衡。纖維活性炭脫附徹底,經多次吸附脫附后仍保持原有的吸附性能,特別是對10-6級的吸附質仍保持很高的吸附量(蜂窩炭或顆粒炭的吸附能力則大大降低)。

熱氣體脫附的缺點是氣體熱容量小,氣體熱交換所需面積相對較大,如果直接采用熱空氣解吸,可能存在一定的危險性,而且氧的存在會影響回收物質的品質,所以需要控制再生氣體中氧氣的含量。

2.1.3微波加熱

采用的再生設備為微波諧振膛,用于干燥或加熱的微波頻率有 970 MHz及2450 MHz 兩種。微波加熱的優點是通過微波使炭自身發熱,升溫速度快,可迅速達到再生要求的高溫,設備體積小。缺點是爐膛內加熱不均勻,主要是微波能量吸收不均勻所致,有時產生炭燒結現象。當微波漏能功率大于 0.01 W/cm2、接觸時間達 6min以上時,對人體有傷害。在微波產生、輸送過程中,磁控管本身會消耗30% - 40% 的功率。

2.1.4遠紅外線加熱

一般用于干燥活性炭,也可用于再生,主要取決于被加熱物體對特定波長的紅外線的吸收能力。

2.1.5直接通電加熱

利用活性炭自身具有的電阻和炭粒間具有的接觸電阻,使炭產生焦耳熱,逐漸達到再生溫度,再通入水蒸氣進行活化。對于活性炭纖維,電加熱溫度達到 150℃ ,可以將吸附的甲苯基本全部脫附下來。

微波加熱、遠紅外線加熱、直接通電加熱三種活性炭熱再生法的能耗相差不大,約為1.50 kW·h/kg 活性炭。

變壓脫附溫度可以不變,一般吸附48h后減壓或者是抽真空解吸30min。工業上常用采用二個或二個以上的固定床并聯操作,一個吸附一個再生,循環運行。

2.2 微波/超聲波再生法

在熱再生法的基礎上,微波和超聲波逐漸興起的再生技術,由于活性炭吸附的吸附質多為強極性物質且吸收微波的能力強。不同于微波輻射再生方法,超聲波再生方法是利用超聲波作用,可以使活性炭與吸附質之間的物理結合力減弱。超聲波再生僅對物理吸附有效。該技術對活性炭的吸附表面施加能量,通過“空化泡”爆裂的沖擊使被吸附物質得到足以脫離吸附表面重新回到溶液中去的能量,即達到活性炭再生的目的。超聲波再生的最大特點是只在局部施加能量,再生排出液的溫度僅提高2℃-3℃。有研究表明,超聲波再生能耗僅為0.1 kW·h/kg活性炭,但再生率不到50%。

微波再生過程中,一方面微波可有效地分解吸附物質和去除微孔內的雜質,從而使活性炭得到再生和活化;另一方面所吸附的污染物在分解過程中可能因缺氧裂解炭化而沉積于活性炭微孔內,從而降低其吸附能力。在微波再生1次和2次時,微波對活性炭的再生活化作用等于或稍大于污染物的炭化沉積作用,因此活性炭的吸附能力保持不變;再生3次后活性炭吸附能力的下降推測是污染物炭化沉積作用大于微波再生活化作用所致。

超聲波再生的優點是只在局部施加能量,而不需將大量的水溶液和活性炭加熱,能耗小、工藝及設備簡單、活性炭損失小、可回收有用物質。但最大的不足是再生效率較低。

溶劑置換法是以藥劑洗脫和超臨界流體再生為代表,通過改變吸附組分的濃度,使吸附劑解吸,然后加熱排除溶劑,使吸附劑再生。

2.3.1 藥劑洗脫

高濃度、低沸點的有機物吸附,宜采用化學藥劑再生。化學藥劑再生主要分為無機藥劑再生和有機藥劑再生。無機藥劑再生一般采用10%酸或者堿再生,使有機吸附物解析而去除。有機溶劑再生常用的溶劑有苯、丙酮和甲醇等,適用于可逆吸附。化學藥劑再生法針對性強,設備簡單,具有經濟優勢;可從再生液中回收有用物質;操作過程在吸附塔內進行,活性炭損失小。缺點:一般只能針對單一物質再生,通用性較差;再生率低,與活性炭難分離(尤其是粉末活性炭),微孔容易堵塞,多次使用后再生率明顯降低;存在再生液二次污染的問題。

堿再生法中,氫氧化鈉可以和一些吸附在活性炭表面上的吸附質生成鈉鹽,而鈉鹽很容易從活性炭表面解吸;另一方面,由于加了氫氧化鈉而形成的高pH值,改變了活性炭表面官能團的極性,從而降低了吸附質和活性炭之間的吸引力,有利子吸附質的解吸。在檸檬酸脫色精制用顆粒活性炭的再生過程中,溫度80℃,氧化劑量為活性炭用量的3%,氫氧化鈉溶液濃度為4%、脫附4小時,脫附效率為95%。單用堿處理后第一次再生效率可達90%,加入氧化劑和表面活性劑,再生效率可達95% -103%,再生炭的吸附效率比原始炭高。導致這一現象的原因一方面是堿處理,使用表面活性劑及洗滌的作用,可除去雜質成分。另一方面是氧化劑對炭的氧化作用,如:2H2O2+C→ 2H2O+CO2

兩方面的作用能夠使活性炭中存在的原始孔隙擴孔并產生一些新孔,因此,再生炭的孔積孔容均較原炭大,活性炭第一次再生后吸附效率可超過原始炭。

2.3.2 超臨界流體

物質的溫度和壓力高于它的臨界溫度和臨界壓力時,稱為超臨界流體(SCF)。許多物質在常壓常溫下對某些溶質的溶解能力極小,當在亞臨界態(近于臨界態)或超臨界態下具有異常大的溶解能力。超臨界態下的溶解度隨著壓力(或密度)變化,且呈強函數關系,稍改變壓力溶解度可有數量級的變化。超臨界流體再生是以超臨界流體作為溶劑,將吸附在吸附劑的有機污染物溶解于超臨界流體中,利用流體性質與溫度和壓力的關系,將有機物與超臨界流體分離,達到再生的目的。二氧化碳易獲得超臨界態。二氧化碳的臨界溫度為31℃近于常溫,臨界壓力72×105Pa不甚高,具有無毒、不可燃、不污染環境以及易獲得等優點,是超臨界流體萃取技術應用中首選的萃取劑。

該技術操作費用比水蒸氣提法降低50%-90%,活性炭的再生效率和和再生后的活性均很高,多次再生的活性幾乎不變;以液態或超臨界態的二氧化碳提取再生活性炭,采用液態優于超臨界態,用活性炭回收吸附,以蒸汽分離回收。

根據具體情況,在工藝安排上可以實現間歇操作或連續操作。超臨界流體可以一次性利用,也可以循環使用。顯然,在實際應用中,循環式連續操作更為合理。

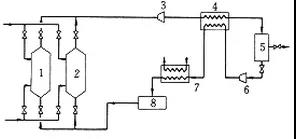

超臨界流體活性炭再生工藝是建立在其基本原理和實際要求上的。根據不同情況,它的工藝流程、設備結構和控制方法有所不同。下圖給出了一般超臨界流體再生活性炭的工藝流程和主要設備。

1,2—吸附-再生塔;3—透平膨脹器;4—換熱器;5—分離器;6—壓縮機;7—換熱器;8—CO2貯槽

在操作中,有機廢水經過吸附塔1或2,廢水中的有機物被活性炭吸附,凈化后的廢水達標排放。當吸附塔飽和后,采用超臨界CO2再生。吸附、再生操作可以在同一塔中進行,且吸附、再生可通過高壓閥門控制在塔1和塔2中交替進行。再生過程可簡述如下:超臨界二氧化碳(30MPa,35℃)定期進入再生塔1或2,與吸附飽和的活性炭接觸,含有溶解有機物的超臨界CO2通過透平膨脹器或減壓閥降低壓力,在分離器中分離出有機物。由于壓力降低會導致溫度下降(節流效應),為保證流體在分離前對有機物溶解度最低,需經換熱器將溫度提高,分離后的低壓流體經壓縮機壓縮并經換熱器和冷卻后,進入CO2貯槽循環使用。

超臨界流體再生法在CO2的臨界點附近,對氨基苯磺酸而言,CO2超臨界流體法再生的最佳溫度為308K,當溫度超過308K時,再生不受影響;當流速大于1.47×10-4m/s時,流速不影響再生;用HCl溶液處理后,會使活性炭再生效果明顯改善。對苯而言,再生效率在低壓下隨溫度的下降而降低;在16.0MPa壓力時的最佳再生溫度為318K;在實驗流速下,再生效率會隨流速加快而提高。超臨界流體再生法特點是再生效率的變化很大;對未被烘干的活性炭,則需要延長其再生時間。

2.4 光催化再生

光催化再生法是用一定范圍的波長的光,在光催化劑的催化條件下,通過光化學反應使吸附在飽和活性炭上的有機污染物降解,恢復活性炭的吸附性能,得到再生。目前研究最多的光催化劑TiO2,用TiO2光催化再生處理印染廢水的活性炭。TiO2與飽和活性炭的結合,首先可以增強凈化能力,其次是該方法可以將某些反應的副產物全部降解消失。同時,利用TiO2與其他催化劑相結合,增加活性炭與光催化劑之間的負載力。光催化再生法對光的條件要求較多,在不同的光照下的催化效果不同,對活性炭再生的效果也不同,且光催化劑負載量也有相應的影響。

2.5 Fenton再生法

Fenton再生法是采用Fenton試劑(H2O2與Fe2+組成)在酸性條件下,飽和活性炭與試劑混合,使廢活性炭里的吸附物分解成CO2、H2O等無機小分子。跟其他再生法相比,Fenton再生法的氧化效率高、成本低且裝備簡單。

Fenton反應在含硝基苯、芳胺類及各種酚類化合物等難生物降解的有毒有機廢水處理方面有大量的研究。Fenton法在活性炭吸附甘氨酸母液中有機物的再生實驗,最佳工藝條件為:Fenton中H2O2/Fe2+的摩爾比是24:1,H2O2的濃度22.50mmol/L,再生溫度為60℃,時間20min,再生pH值為3,廢活性炭吸附能力恢復75.5%以上。

2.6 電化學再生法

基本沒有二次污染,再生效率較高,目前尚處于研究階段。該技術是將活性炭填充在兩個電極之間,填充電解液(通常為氯化鈉、鹽酸、硫酸、氫氧化鈉等),通入直流電流,活性炭在電場作用下發生極化,形成微電解單元。再生過程一方面依靠電泳力使炭表面有機物脫附,另一方面依靠電解產物包括氯氣、次氯酸、新生態氧等氧化分解吸附物或與之生成絮狀物。以NaCl為電解質的主要化學反應如下:

2Cl--2e = Cl2

2H2O + 2e = H2 + 2OH-

Cl2 + 2OH = ClO +Cl + H2O

2Cl-+9H2O-12e=2HClO3+16H++3[O]

電化學再生活性炭的效果主要取決于活性炭在電極中所處的位置、采用輔助電解質的種類、電解質的濃度、電流大小、再生時間和pH值等。大多數研究表明,活性炭在陰極上的再生效率明顯高于陽極(約高出20%)。最常用的電解質為氯化鈉,活性炭的再生效率一般隨電解質濃度的增加而增加,但當電解質濃度高于一定值時,再生效率下降。再生效率隨電流的增加而提高,隨再生時間的增加而提高,但達到一定時間后(通常為5h),不再有變化。

電化學再生法的優點是:再生效率高,可達80%~95%,且多次再生后再生效率降幅不大。缺點是再生能耗較高。

2.7 催化濕式氧化再生

催化濕式氧化再生是指在高溫、高壓下,用氧氣或空氣作氧化劑,將處于液相狀態下的活性炭吸附質(有機物)氧化分解的一種處理方法。實驗獲得的活性炭最佳再生條件一般為200℃~250℃,操作壓力3~7MPa,加炭量15g,加水量300mL,再生時間不大于60min。再生效率達到(45±5)%,經5次循環再生,其再生效率僅下降3%。活性炭表面微孔的部分氧化是再生效率下降的主要原因。催化濕式氧化再生的優點是:再生效率穩定,處理對象廣泛,活性炭損失小(≤3%),反應時間短。缺點是再生效率不高,再生設備需耐腐蝕、耐高壓,產生廢氣要進一步處理。

廢水處理脫附再生裝置

高溫加熱活性炭再生系統,由脫水裝置、活性炭輸送、高溫加熱再生裝置、活性炭冷卻、廢氣處理、活性炭貯罐組成。此外還有加熱所需的熱源,如燃油、天然氣、煤氣或焦炭以及電力、蒸汽鍋爐。其中以再生裝置為主。

加熱再生裝置有多種形式。目前國內外使用較多的有多層式、回轉式、流化床式、移動床式等。

(1) 多層式

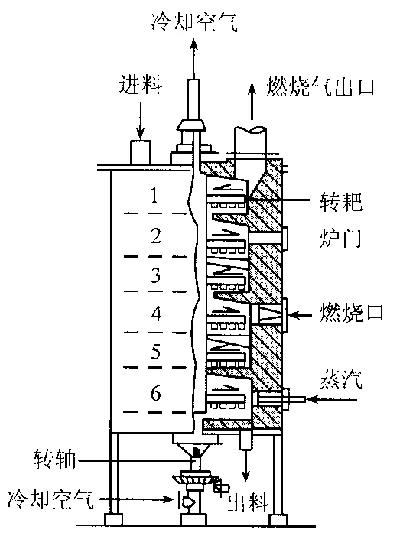

又稱立式多段再生爐,或稱多層耙式爐。主要用于再生粒狀炭,在美國采用較普遍,國內也有引進。適用于大型活性炭再生,一般再生量都大于 2t/d。其特點為:用天然氣或油作燃料,水蒸汽活化,由爐頂部供飽和炭,用轉動的粑臂將炭推送至下一層,由上至下6層(或8層),見圖1。冷卻空氣 1哪置

圖1 多層式再生裝置

(1)干燥段。第1~3層,停留時間15min,爐溫 100~700℃。

(2)焙燒段。第4層,停留時間5 mln,爐溫700 ~800℃

(3)活化段。第5~6層,停留時間10min,爐溫 800~900℃。此段內通水蒸汽活化。

再生炭用水槽急冷后排走。再生炭碘值恢復率 86%一95%,炭再生損耗率7%~15%(因為既有燒損又有轉耙磨耗)。蒸汽耗量1 kg/kg活性炭,總能耗4 925 kcal/kg活性炭(折合電耗5.72 kW·h/kg 活性炭)。

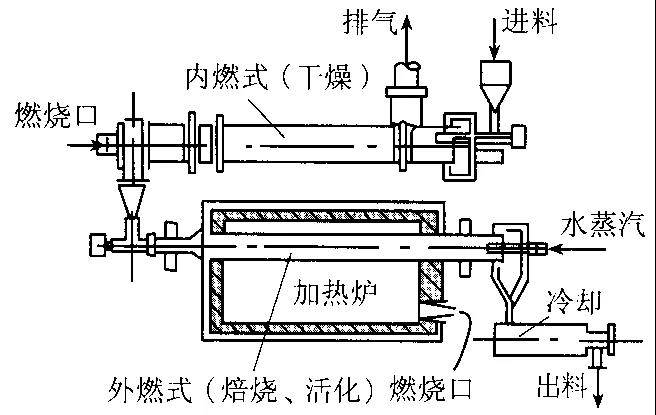

(2) 回轉式

又稱轉爐,有一段式或二段式,有內燃式直接加熱或外燃式間接加熱。內燃式炭再生損耗較大,外燃式效率較低,活化段須微正壓且通水蒸汽活化。圖2為二段回轉式再生裝置,干燥段用內燃式轉爐,焙燒、活化段用外燃式轉爐。燃燒 圖2 二段回轉式再生裝置回轉式再生裝置操作較簡單,一段式轉爐爐體長達15m,所以爐體往往要變形,活化段溫度升至 750℃后不易再上升,再生恢復率與達到的最高溫度有關。停留時間3~4 h,炭再生損耗率5%~ 7%,總能耗7 899 kcal/kg活性炭(折合電耗9.18 kW·h/kg活性炭)。

圖2 二段回轉式再生裝置回轉式再生裝置操作較簡單,一段式轉爐爐體長達15m,所以爐體往往要變形,活化段溫度升至 750℃后不易再上升,再生恢復率與達到的最高溫度有關。停留時間3~4 h,炭再生損耗率5%~ 7%,總能耗7 899 kcal/kg活性炭(折合電耗9.18 kW·h/kg活性炭)。

(3) 流化床式

又稱流化床再生爐,有內燃式及外燃式兩種,有一段或多段。國外用于再生粉末炭及球形炭。

燃燒重油或煤氣,并從爐底通入水蒸汽,使炭呈流化狀態。活性炭自上而下流動,完成干燥、焙燒、活化(800~900℃)。圖3為二段外燃式流化床再生裝置,這種爐型的爐溫、水蒸汽投加量與流化狀態調節困難,再生損耗率7%~10%,再生時間7~10h,總能耗3 326~11 341 kcal/kg活性炭)(折合電耗 3.87~13.18 kW,h/kg活性炭)。

圖3 二段外燃式流化床再生裝置

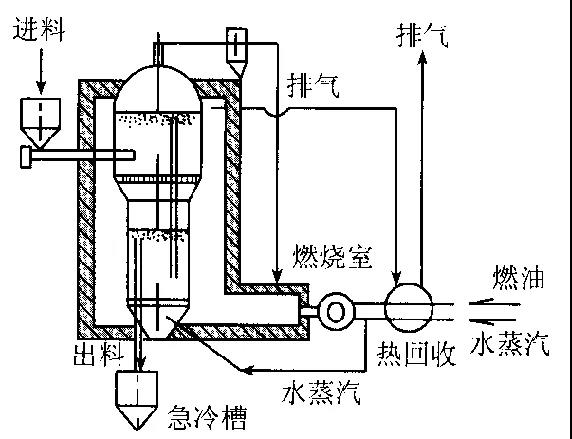

(4) 移動床式

又稱立式移動床再生爐(見圖4)。再生部分由兩層不銹鋼管組成,炭自上而下在兩管隔層中移動,內管道水蒸汽在活化段由細孔排至隔層中,與活性炭進行氧化反應。外管與燃燒室接觸,將熱量傳導至活性炭,再生氣體由上部通氣孔排出至燃燒室處置,尾氣由旁置煙囪排除。爐底有盤式出料裝置將再生炭排出。這種爐型構造簡單、操作管理較方便,由于再生時間長達6h,所以爐體高12m,水蒸汽量為0.2kz/kg活性炭),燃氣溫度入口1 000℃,出口 70~80℃,再生損耗3%~4%,總能耗約6 950 kcal/kg活性炭(折合電耗8.07 kW·h/kg活性炭),熱回收型總能耗3 360 kcal/kg活性炭(折合電耗 3.9kW· h/kg活性炭)。

推薦資訊

- 19-03-30 吸附廢氣的活性炭更換周期及吸附量計算。有毒有害廢氣污染物量大的建議用其他處理方法

- 19-04-02 活性炭吸附法工藝流程、處理要求及成本分析

- 17-05-16 六大常見的有機廢氣(VOCs)及處理技術

- 20-12-17 活性炭的指標和選擇

- 20-12-14 活性炭手冊

- 20-12-14 活性炭安全技術說明(MSDS)

- 20-05-15 2020年活性炭最新報價

- 20-05-15 活性炭廠家_活性炭是用什么做的?